[지디넷코리아]

“한국은 명실상부한 제조 강국입니다. 하지만 제조 현장의 디지털 전환(DX)은 생각보다 더딥니다. 기술이 없어서가 아닙니다. ‘안전’과 ‘책임’의 무게 때문입니다.”

인공지능(AI) 붐과 함께 제조업계에도 혁신에 대한 관심이 폭발적으로 늘고 있다. 하지만 현장에서는 여전히 기술검증(PoC) 단계를 넘어서지 못하는 사례가 적지 않다.

23일 서울 마포구 지디넷코리아 사옥에서 만난 PTC코리아 김도균 대표는 “도입이 늦는 건 기술 부족이 아니라 현장에서 검증해야 할 변수가 많기 때문”이라며 이를 극복하기 위한 해법으로 ‘제품수명주기관리(PLM)’를 중심축으로 AI 전환 속도를 끌어올리는 전략을 제시했다.

김도균 대표는 클라우드, IT, 애플리케이션 분야에서 20년 이상 경력을 쌓은 업계 베테랑이다. 딥러닝의 대부로 불리는 제프리 힌튼 교수가 재직 중인 캐나다 토론토대학교에서 컴퓨터공학을 전공하고 이후 SAP, 델, 오토데스크, 아카마이 등 글로벌 기업에서 기술과 비즈니스를 아우르는 리더십을 쌓았다. PTC 합류 직전에는 클라우드플레어 초대 한국지사장으로 조직 설립과 성장을 이끌었다.

그는 제조 전문 소프트웨어(SW) 기업인 PTC에 합류한 배경으로 제조 분야의 AI 전환을 가속화하기 위함이라고 밝혔다.

김 대표는 “명실공히 제조강국인 한국에서 AI 도입이 늦어지고 있어 핵심 분야에서 함께 일하고 싶은 마음이 컸다”며 “시대 흐름에 필요한 일이고 잘할 수 있는 일이라고 생각해 오게 됐다”고 설명했다.

부임 후 8개월간 제조 업계를 분석한 김 대표는 관심에 비해 AI 도입 등이 상대적으로 늦어지는 원인을 제조업의 본질적 특성에서 찾았다. 사람의 안전과 직결되는 환경에서는 신기술 도입 자체가 신중할 수밖에 없다는 설명이다.

그는 “제조업의 핵심 영역은 기술적으로 구현 가능한지 여부와 더불어 윤리, 경영 정책 등을 검증해야 한다”며 “이 검증 과정은 1년 이상 소요되기도 하는 만큼 다른 소비재 산업보다 속도가 느리게 느껴질 수밖에 없다”고 말했다.

또 다른 장애물은 수십 년간 누적된 레거시 데이터다. 데이터 양은 방대하지만 정제되지 않고 파편화되어 있어 AI 학습이나 분석을 위해 데이터를 통합하고 재정리하는 데 많은 비용과 인력이 요구되기 때문이다. 특히 IT 역량이 부족한 중소, 중견 제조기업의 경우 이 과정에서 진입 장벽에 부딪히는 경우가 상당수다.

김 대표는 “보유 데이터를 AI 도입 등을 위해 새로운 시스템으로 옮기는 마이그레이션 작업은 기업 입장에서 엄청난 부담”이라며 “특히 공장을 멈추지 않으면서 비즈니스 연속성을 확보해야 하는 제조업의 특성상 이를 해결하기 위한 방법이 필수적”이라고 지적했다.

PTC가 제시한 해법은 PLM을 전사 데이터의 핵심 플랫폼으로 재정의하고 모든 데이터를 실시간으로 통합하는 것이다. 여기에 사람이 수작업으로 하던 데이터 분류와 통합 작업에 AI를 도입해 속도를 높이고 업무 연속성을 유지할 수 있도록 지원한다.

김 대표는 “현재 많은 분야에서 PLM이 설계 데이터 저장(PDM) 수준에 머무르며 데이터가 고립(Silo)되는 경우가 많다”며 “이제는 전사적자원관리(ERP) 등 기업 내 모든 서비스와 연결해 데이터를 아우를 수 있는 ‘진정한 PLM’으로 끌어올려야 한다”고 강조했다.

이를 위해 PTC가 내세운 전략은 ‘표준 기능(OOTB) 즉시 적용’이다. 기업마다 제각각인 프로세스를 맞춤 제작하던 관행에서 벗어나 이미 검증된 표준 기능을 활용하자는 제안이다. 이와 함께 클라우드 네이티브 컴퓨터 지원 설계(CAD)인 ‘온쉐이프’를 앞세워 중견기업도 비용 부담을 줄이며 DX에 합류하도록 돕겠다는 구상도 내놨다.

PTC는 김 대표가 강조한 전략을 실현하기 위해 주력 솔루션에 실용적인 AI 기능을 대거 탑재했다.

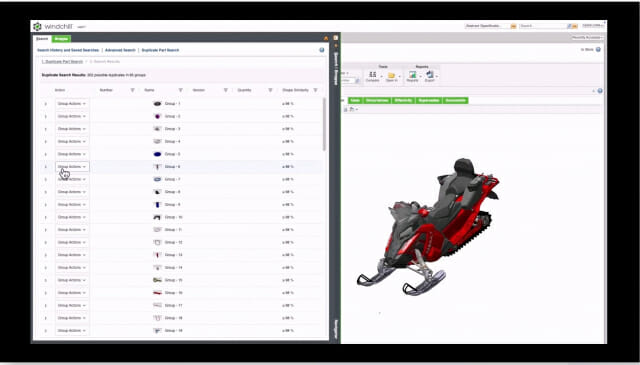

우선 제품수명주기관리(PLM) 솔루션 ‘윈드칠’에는 설계 자산을 기반으로 한 AI 기능이 추가됐다. ‘파트 리유즈 앤 클래시피케이션’ 기능은 3D 형상을 AI가 비교 분석해 유사 부품을 찾아줌으로써 불필요한 재설계를 막고 부품 재사용률을 높인다.

또한 ‘도큐먼트 인사이트 액세스’와 ‘서머라이즈 도큐먼트’는 설계자가 질문을 던지면 AI가 방대한 사내 문서 중 핵심 내용을 요약하고 근거 문서까지 연결해 신속한 의사결정을 지원하는 AI 챗봇 역할을 수행한다.

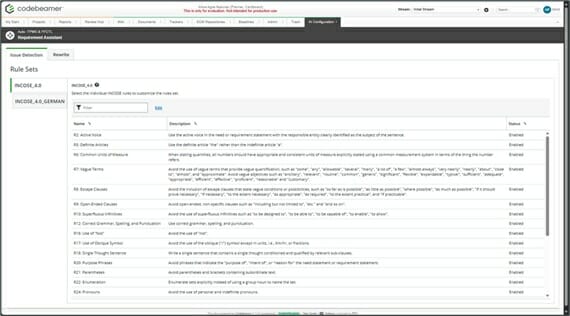

소프트웨어 개발 비중이 높아지는 제조 환경(SDV 등)에 대응하기 위해 애플리케이션 수명주기관리(ALM) 솔루션 ‘코드비머’도 AI 기능을 강화했다. 코드비머는 요구사항, 테스트 케이스 등 개발 산출물의 ‘추적성’을 관리하는 도구로 자동차 등 안전 규제가 엄격한 산업군을 위해 규제 인증용 표준 템플릿을 제공한다.

특히 새롭게 선보인 ‘요구사항 어시스턴트’는 인코스 표준을 기반으로 AI가 요구사항의 품질을 분석하고 재작성해 주며, ‘테스트 케이스 어시스턴트’는 요구사항만 선택하면 AI가 자동으로 테스트 케이스를 생성해 인간의 실수를 줄이고 검증 속도를 높여준다.

김 대표는 “이러한 기능들은 제조 현장에서 가장 시간이 많이 걸리는 데이터 검색, 규제 대응, 중복 설계 방지 등의 문제를 해결하는 데 초점을 맞춘 것”이라며 “고객들이 바로 도입해 실질적인 효율을 체감할 수 있는 실용적 AI 전략의 일환”이라고 설명했다.

실제 성공 사례로는 슈퍼카 브랜드 람보르기니를 꼽았다. 김 대표에 따르면 람보르기니는 현재 PTC의 전 제품군을 도입해 활용하고 있다. 단순한 솔루션 도입을 넘어, 럭셔리 자동차 제조의 복잡한 공정과 고성능 요구사항을 PTC의 디지털 기술로 해결하고 있다는 설명이다.

김 대표는 “람보르기니와 같은 글로벌 선도 기업이 PTC의 솔루션을 전면적으로 채택했다는 것은 우리 기술력이 하이엔드 제조 현장에서도 통한다는 방증”이라며 “내년 초 열리는 CES 등 주요 행사에서 구체적인 협업 성과를 공개할 예정”이라고 귀띔했다.

마지막으로 김 대표는 AI 시대의 미래 비전에 대해 ‘인간 중심의 결정권’을 강조했다. AI 기술이 고도화되어 여러 에이전트가 서로 소통하며 업무를 처리하는 시대가 오더라도 최종 결정의 권한과 책임은 인간에게 있어야 한다는 철학이다.

그는 “AI가 아무리 발전해도 공장의 안전이나 윤리적 딜레마와 같은 문제에서 최종 결정을 내릴 수는 없다”며 “AI는 최적의 경로를 제안하는 조언자 역할을 수행하고 인간은 그 제안을 바탕으로 결정 버튼을 누르는 결정권자로 남아야 한다”고 역설했다.

이어 “PTC는 40년간 제조 현장에서 축적된 방대한 노하우와 데이터 문맥을 이해하는 기술력을 갖췄다”며 “이를 바탕으로 인간의 결정을 돕고 제조 현장의 혁신을 앞당기는 가장 신뢰할 수 있는 파트너가 되겠다”고 포부를 밝혔다.